面向QFN封装视觉定位系统

面向QFN封装视觉定位系统

高金龙1,胡海燕1,高 阳2,杨云龙2

(1.苏州大学机电工程学院、江苏省先进机器人技术重点实验室、机器人与微系统研究中心,江苏 苏州 215123;2. 江苏京创先进电子科技有限公司,江苏 苏州 215123)

摘 要:以全自动划片机针对QFN封装图形的自动对准为研究对象,为了适应划片机生产效率和工艺的要求,提出了一种快速的切割位置检测定位方法;并根据QFN的表面特征,利用图像相似度匹配算法获取图像位置,结合QFN封装图形的分布特征,制定相应的搜索策略可以快速的实现切割位置的找寻;同时,为了保证对大尺寸芯片翘曲造成的切割道不是直线的情况,采用最小二乘法,对切割道的图形间隔采样对准,根据位置进行最小二乘法拟合,不仅可以减小切割造成的位置偏差,同时也提高了芯片质量成品率。这种QFN快速对准定位检测方法对芯片检测设备软件系统开发与应用具有重要的参考价值。

关键字:全自动划片机;相似度;搜索策略;最小二乘法

The Vision Positioning System for QFN Packaging

GAO Jinlong1,HU Haiyan1,GAO Yang2,YANG Yunlong2

(1. Mechanical and Electrical Engineering,Soochow University Mechanical and Electrical Engineering,Suzhou 215123,China;2. Jiangsu Jing Chuang advanced electronic technology Co.,Ltd.,Suzhou 215123,China)

Abstract:Take automatic image matching in the QFN(Quad Flat No-lead Package)of full-automatic dicing saw as research object in this paper. In order to meet the requirements of the production efficiency and technical process of dicing saw, a rapid cutting position detection and location method is proposed. According to the surface features of QFN, the image location is obtained by using the image similarity matching algorithm. In combination with the distribution characteristics of QFN package graphics, the corresponding search strategy is formulated to quickly find the cutting location. Meanwhile, adopting least square method to align sampling image interval of cutting street in case that big-size warping chip creates non-straight cutting street. Fit least square method based on position not only can reduce position deviation caused by cutting but also improve qualified chip yield. The QFN alignment and rapid positioning detection method have important reference value for the development and application of chip detection equipment software system.

Key words: Full-automatic dicing saw; Similarity; Search strategy; Least square method

由于半导体产业的快速发展,各种IC集成芯片生产量已经满足不了市场需求量,因此IC芯片生产自动化、智能化成为芯片行业的重要发展方向。其中,QFN(Quad Flat No-lead Package,方形扁平无引脚封装)芯片是IC芯片的常用种类之一,在其生产过程中,需要经过蚀刻、切割和焊接等一系列的加工工序,由于其工序复杂,QFN芯片位置和大小可能会出现偏差,尤其是尺寸较大时,基板会发生变形和翘曲。如果按照设计图纸来切割,会对芯片的大小和质量造成损失。QFN芯片图像的主要特点是:芯片几何图形一致,位置比较固定,轮廓相对分明。同时在对准过程中,每个QFN芯片切割处的对准时间要求小于20 ms,准确度要求在1 μm。全自动QFN划片机主要用于QFN芯片划切,采用高/低倍显微镜系统,用低倍系统进行粗略识别定位,高倍镜头精确定位对准,视觉系统采用图像处理算法基于OpenCV视觉函数库,控制划切工作台运动实现对IC工件切割道的精确定位。在模板匹配方式上,该算法采用比较流行的边缘几何特征匹配方式,并在砂轮划片机的现场测试中取得了较为理想的效果。

1 视觉定位系统构成

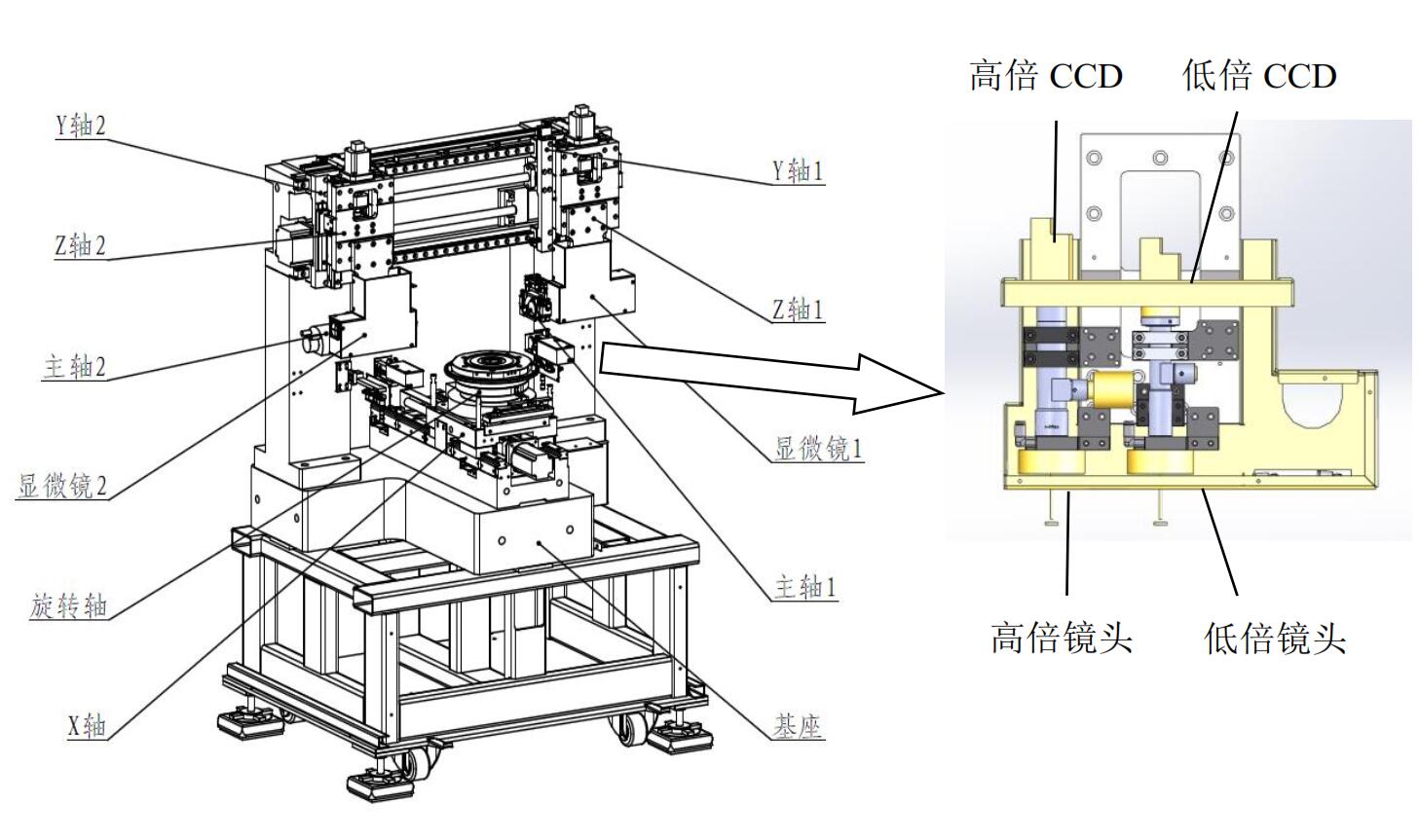

全自动QFN划片机的识别对准系统是以工业PC为主的图像处理系统,由光学系统、高低倍率CCD、计算机、伺服运动驱动器等部分组成,如图 1 所示。在划片机自动识别对准系统中,切割刀具,沿 Z 轴垂直运动,工作台沿 X、Y、Z 方向移动并绕θ轴旋转,待切割的QFN芯片由真空吸盘固定在工作台上。系统工作时,首先沿 X、Y轴方向移动对准系统工作台,使QFN芯片进入视场范围;然后移动 Z轴直至QFN芯片成像清晰;再由摄像系统抓取QFN芯片图像并输入到PC机,采用算法程序对图像进行分析,计算出QFN芯片的角度和位置;同时根据计算结果对运动控制卡发出指令,工作台进行相应的移动和旋转,把QFN芯片调整到目标位置。

图1 自动对准系统

2 QFN封装图形的特征

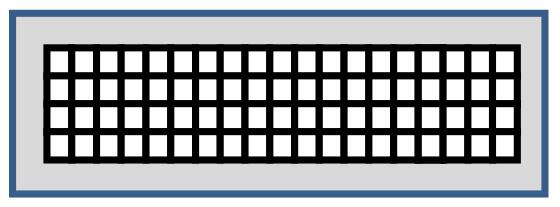

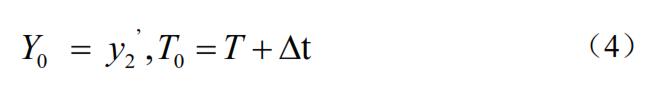

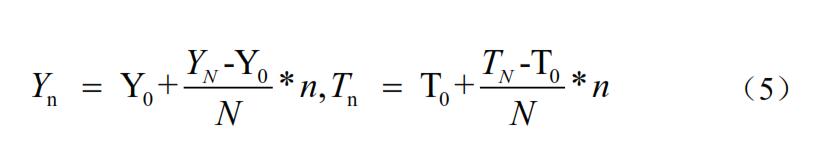

由于QFN封装的质量小,所以QFN封装具有极其优越的对位能力,这种封装类型的贴装类似于BGA的贴装。由于焊盘是在封装的下面,应用裂隙(split-beam)光系统来实施组件与母版的对位。这样就会在与之相匹配的印脚上形成焊盘图像,并且有助于适当的对位。划片设备具有的X轴、Y轴和旋转轴可以进行调节,保证切割位置正确。常见的QFN封装类型有matrix(Punch-type QFN)和map layout(Block-type QFN)两种。Punch-type 类型的QFN主要是用冲压方式来切割,而map layout类型的QFN用划片机来加工。主要以map layout为研究对象,进行视觉定位。Block-type QFN中常见的有多个Block和单个Block类型,如图2、图3所示,不同数量的Block采取不同对准方式。

图2 多Block的QFN

图3 单Block的QFN

3 视觉定位算法设计

3.1 设计流程

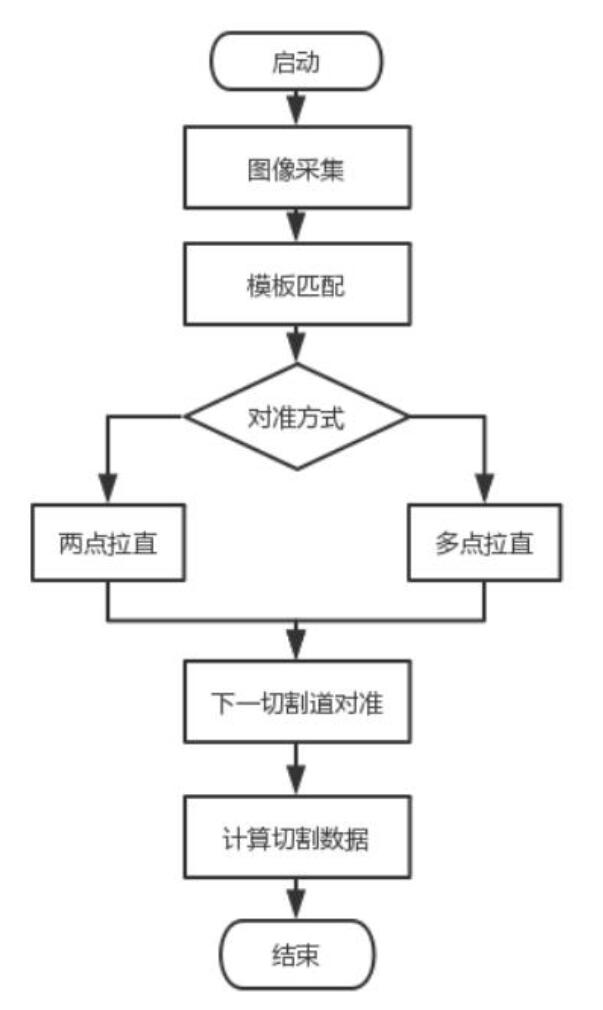

在数字图像处理技术中,模版匹配流程基本相似,关键在于选择图像处理算法,全自动划片机视觉识别定位系统软件处理流程如图 4 所示。针对QFN芯片的对准,模板匹配重要,芯片翘曲变形对准策略更为重要。

图4 QFN对准流程

3.2 对准方法设计

全自动QFN划片机的视觉识别定位的目的是实现QFN工件切割道的准确定位,除了高精度的图像处理算法对视觉识别定位的精度起着决定性的作用外。准确地对QFN每个芯片的准确加工是一个难点。由于QFN芯片的基板尺寸较大,在切割的前道工序中会造成产品尺寸误差,而且材质本身容易变形,所以同一个切割道上的芯片可能发生偏移。对每个通道内的芯片进行多次对准,并采用数学法对对准结果进行分析和调整,最终达到精确切割的目的。根据基板外形采用两种对准方法,分别为两点拉直和多点拉直的对准方法。

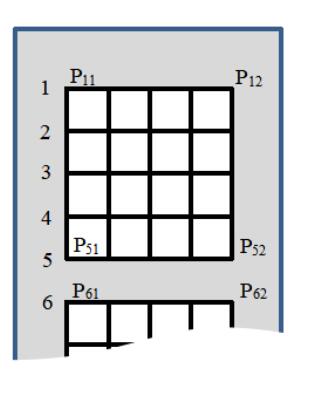

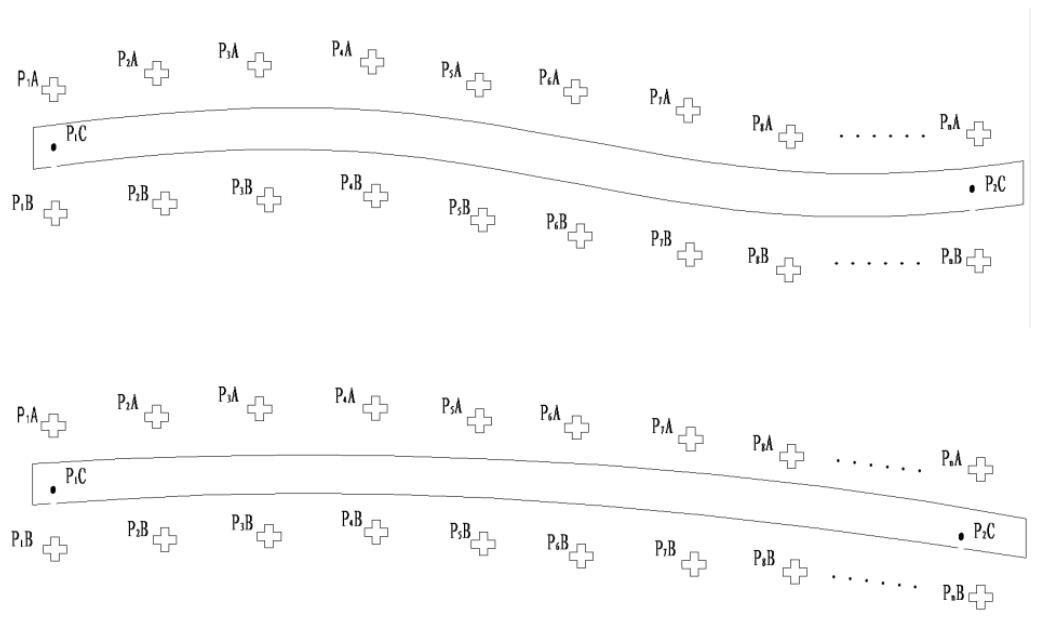

3.2.1 两点拉直的对准方法

对于多个Block的芯片,通常只对准第一刀后,根据设定步距,累加计算出每一个切割道的Y位置,统一使用第一刀的θ轴位置进行加工。由于其每个Block中的切割道相对独立,并且位置不够统一,这样的方法是会造成越是尾部的切割位置偏差越大。改进的思路是对每个Block分别对准,如图5所示中的首刀(第一刀)和尾刀(第五刀)分别对准,对准结果,包含Y轴位置和θ轴位置,进行计算给每一刀(2、3、4)的切割位置进行赋值,所有Block依次循环使用这种方法对准。

图5 两点对准方式

计算方法如下:

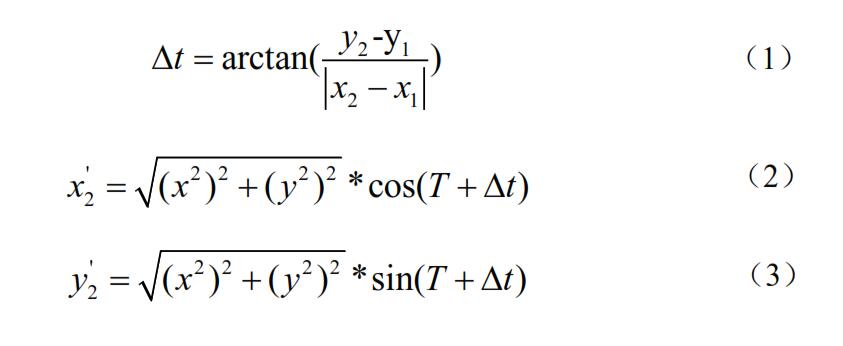

假设 P11 点的坐标为(x1,y1),P12 点的坐标为(x2,y2),T为初始角度,为其旋转角度,P2 点经 DET 旋转后的坐标为 (x2’,y2’),那么:

即对准后第一刀的结果:

同样的方法可以得到第五刀的对准结果Y5和T5 ,则任意一刀的坐标Yn和Tn为:

其中YN,TN为对准的结束刀的位置(对应Y5,T5)。

3.2.2 多点拉直的对准方法

对于多个Block的芯片的长边,如果仅仅用两点对准的方法,对于翘曲的QFN芯片,靠近两边的芯片切割质量符合,但是中间的芯片无法保证。如图6所示,存在S型翘曲或者弓形翘曲。

图6两种不同方式的弯曲

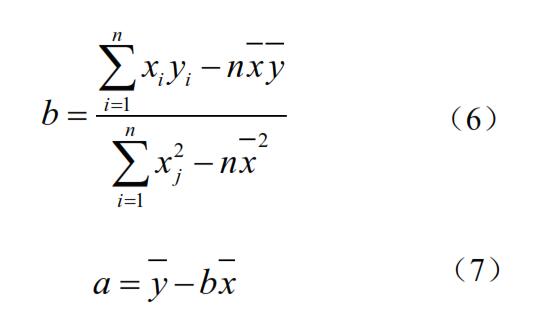

对上述翘曲的对准采用最小二乘法原理,根据偏差的平方和最小来选择常数a,b,确定一条直线y =a x+b。其中:

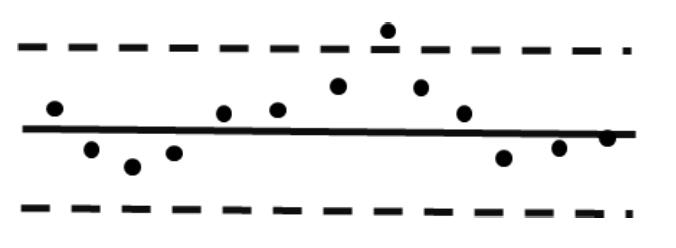

对准后的结果如图7所示。对准标记通过对准后均匀的分布在一个区域中,去除超限制的点外,其余的点用最小二乘法拟合出来的直线(黑色的实线)为计算出来的切割道的Y轴位置和θ轴位置。

图7弯曲多点拉直

后续的刀数可以通过公式(5)计算得出所有切割道的位置。

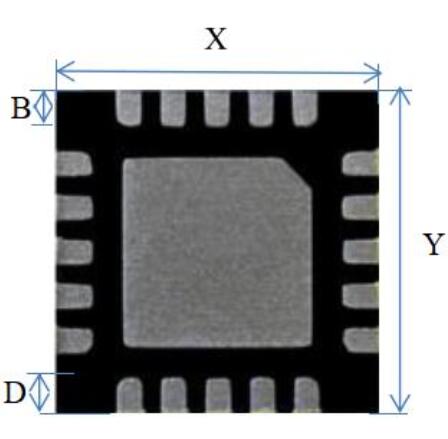

4 实验结果

上述算法在VC中编程实现,图像卡采集到的QFN图像,通过所设计的对准算法对得到切割道的中心轨迹线,然后用最小二乘法拟合出切道中心线。对所有的Block的对准点进行对准,对准后对每一个切割道位置进行计算。根据对准后的结果,对该芯片进行切割,对切割后的芯片进行外观尺寸检验,检验标准如图8所示。其中X offset ≤30μm,Y offset≤30μm,|B-D|≤30μm。该芯片的尺寸为QFN3×3,所以X和Y的标准值为3 mm。

图8 检验标准

表1 QFN切割后测量数据

|

测量值Xi |

|X-Xi| |

测量值Yi |

|Y-Yi| |

测量值B |

测量值D |

|B-D| |

|

2.987 |

0.013 |

2.983 |

0.017 |

0.391 |

0.396 |

0.005 |

|

2.984 |

0.016 |

2.988 |

0.012 |

0.288 |

0.396 |

0.008 |

|

2.979 |

0.021 |

2.989 |

0.011 |

0.393 |

0.395 |

0.002 |

|

2.985 |

0.015 |

2.987 |

0.013 |

0.392 |

0.390 |

0.002 |

|

2.998 |

0.002 |

2.992 |

0.008 |

0.392 |

0.396 |

0.004 |

|

2.991 |

0.009 |

2.990 |

0.010 |

0.391 |

0.387 |

0.004 |

|

2.992 |

0.008 |

3.000 |

0 |

0.389 |

0.396 |

0.007 |

|

2.988 |

0.012 |

2.982 |

0.018 |

0.391 |

0.394 |

0.003 |

|

2.984 |

0.016 |

2.993 |

0.007 |

0.396 |

0.389 |

0.007 |

|

2.994 |

0.006 |

2.988 |

0.012 |

0.400 |

0.386 |

0.014 |

|

2.994 |

0.006 |

2.991 |

0.009 |

0.402 |

0.387 |

0.015 |

|

2.984 |

0.016 |

2.989 |

0.011 |

0.403 |

0.387 |

0.016 |

|

2.990 |

0.010 |

2.995 |

0.005 |

0.402 |

0.384 |

0.018 |

|

2.984 |

0.016 |

2.986 |

0.014 |

0.396 |

0.388 |

0.008 |

|

2.979 |

0.021 |

2.992 |

0.008 |

0.388 |

0.383 |

0.005 |

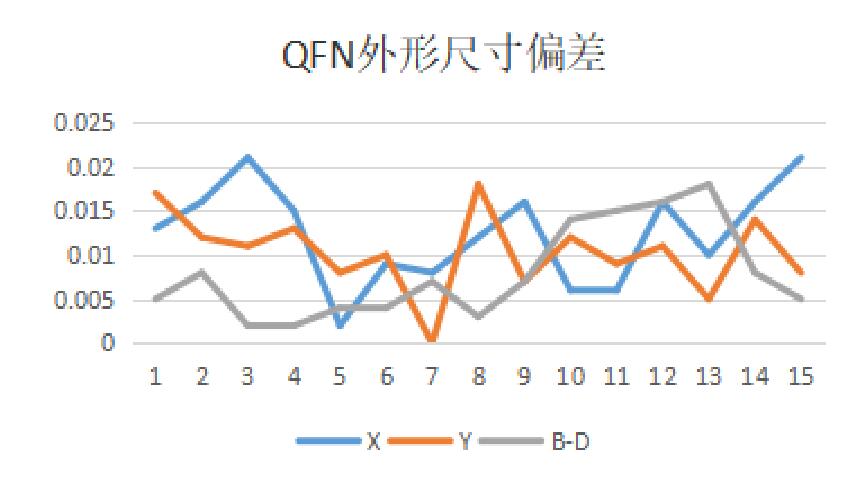

对测量的数据进行偏差的数据分析,结果如图 9 所示。

图9 QFN3X3外观尺寸偏差

其中VAR(X)=0.0031%,VAR(Y)=0.0021% ,VAR(B-D)=0.0028%。均符合检验标准,偏差值较小。相对实验用划片机设备原有的校正方式,只对准第一刀的情况,根据多切割道进行切道定位的方法,新系统得到的切割位置,对准精度有很大提高。

5 结束语

针对QFN的切割要求,分析了划片机对准系统的工作原理,设计了基于数字图像处理的划片机自动对准系统。新方案对传统模式对准方式进行改进,根据QFN芯片的布局位置,对QFN的切割道进行了多次不同位置的对准,有效提高了对准精度;对准偏差控制在要求范围内,用对准数据进行切割加工,测量后的数据进行QFN外观检验标准的测量,对测量数据进行分析,对准系统成功地从采集到的图像中提取了切道,最小二乘法拟合出切道的中心线,并向运动卡发送控制指令完成QFN的自动对准。

参考文献:

[1] 杨伟伟,肖 民. 基于 Matlab 的划片机自动对准系统的研究[J]. 机械设计与制造, 2012,5(5):96-98.

[2] 张若楠,沐超. QFN芯片表面划痕检测定位方法设计[J]. 大气与环境光学学报, 2019, 7(4):313-320.

[3] 张静平. 基于机器视觉的QFN芯片表面检测系统设计[D]. 南京:东南大学,2017.

[4] 夏 链. 电子封装 BGA 全自动植球机关键技术研[D]. 合肥:合肥工业大学,2013.

[5] 杨宏亮. 全自动划片机关键技术及工艺研究[D]. 长沙:湖南大学,2018.

[6] 张步阳. 半导体芯片封装过程中视觉定位关键技术研究[D]. 武汉:华中科技大学,2016.

[7] 刘兴宝,袁道成. 基于纹理分析的小波变换图像清晰度评价方法研究[J].

仪器仪表学报,2007,28(8):1508-1512.

[8] 廖绮绮,李翠华. 基于支持向量机语义分类的两种图像检索方法[J]. 厦门大学学报,2010,49(4):487-494.

[9] 唐晓敏. 基于霍夫变换及条件概率模型的多目标检测[D]. 大连:大连理工大学,2010.

[10] 程金胜. 自动砂轮划片机系统研究与设计[D]. 西安:西安电子科技大学,2015.

[11] Hongxiu Zhou,Shuo Qiu,Yanxia Huo,Nianmin Zhang. High-speed dicing of silicon wafers conducted using ultrathin blades[J]. Int J Adv Manuf Technol,2013,9(66):947–953.

[12] Maciej Baranski, Sylwester Bargiel, Nicolas Passilly. Wafer-Level Fabrication of Microcube-Typed Beam-Splitters by Saw-Dicing of Glass Substrate[J]. IEEE PHOTONICS TECHNOLOGY LETTERS,2014(26):100-103.

[13] Jianhua Deng, Jinqiu Zhang, Yanbin Tu. Effect of BEO in the electrodeposition process of Ni/diamond composite coatings for preparation of ultra-thin dicing blades: Experiments and theoretical calculations[J]. Ceramics International,2018(44): 16828–16836.

作者简介:

高金龙(1987-),性别:男,籍贯:汉族,工程师,硕士研究生,主要从事半导体精密全自动划片机研究开发工作。

微信扫一扫,一键转发